いよいよバッグが姿を現わす。

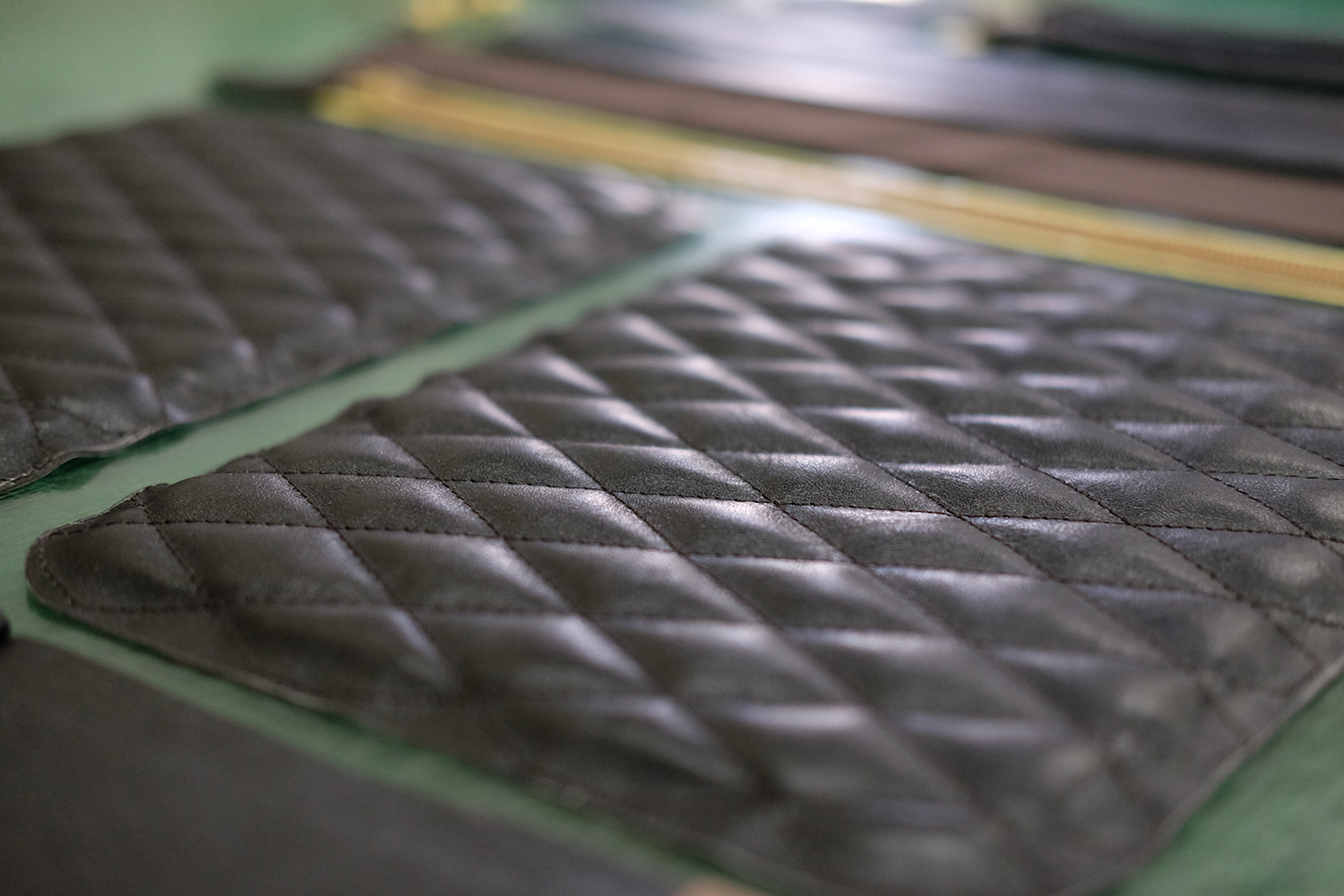

ミニバッグのイメージを決定付けるダイヤキルト 。フラットヘッドが長年の試行錯誤から導き出した、独自の角度、大きさ、膨らみによる完全オリジナルであることは、すでに紹介した通りだ。

詳細は企業秘密だが、内部にウレタンなどを挟み込み、絶妙な膨らみを持たせる。すべてのステッチは、職人の手作業。伸びにくい馬革でダイヤキルトを表現するのは至難の技である。

ダイヤキルトを施した側面パーツに「根革」を取り付ける。慎重に位置を決め、両面テープで仮止めする。

安定しない立体的な馬革に「根革」を縫い付けるのは非常に難しい。百戦錬磨の匠でも緊張すると言う。

ハンドルに装着済みの真鍮カンに「根革」を通す。繰り返すが、縫製糸を「明るい茶」にしたことで、「大人のアメリカンカジュアル」に相応しい佇まいとなった。

「根革」を折り返し、縫い合わせる。これで側面パーツにハンドルが固定された。ハンドルは「長過ぎず」「短過ぎず」。非常にバランスの良い長さ。我ながら、自信作。

フラットヘッドの刻印入りのカシメを2か所、打ち込む。

ファーストサンプルの小さい「根革」では違和感があったため、同ブランドのトートバッグに使われている「根革」に変更。どんぴしゃり。

フラットヘッドが長年掛けて辿り着いたベストな形状。無駄なパーツ、無駄な形状は一切存在しない。フラットヘッドの「凄み」を思い知らされる結果となった。

側面パーツに内張りを縫い合わせる。次第にバッグの形になっていく光景に、若干興奮気味。

トップ、サイド、ボトムのマチ部分を繋ぎ合わせた状態。バッグ製作には何通りもの方法があるらしいが、「我流です」と職人は笑う。

リング状に繋ぎ合わせたマチ部分に、側面パーツを縫い合わせる。まずはホチキスで仮止め。

専用ミシンで側面パーツとマチを縫い合わせていく。ようやくバッグらしい箱型になった。

360度、縫い合わせた後に、仮止めしていたホチキスを丁寧に外していく。

最終工程は、側面パーツとマチの縫い合わせ部分にパイピングを施す。帯状の生地がガイド(ラッパ)を通ることでヘリに巻かれ、ミシンで縫い付けていく。その後、バッグの表裏を返せば完成となる。

唯一無二の「馬革ミニバッグ」。

組み上がったばかりのバッグを、細部まで事細かにチェックする。見本が無い状態からの一発勝負。微細な歪みはあるが、ほぼ90%の完成度に到達したと断言できる。さすがは百戦錬磨の職人、その技に脱帽。本生産では100%の完成度になることは間違いない。

よし、受注を開始できる。

次回はいよいよ、販売価格の発表、そして受注開始となる。